Proces produkcji włókna poliestrowego ciętego z recyklingu – klucz do zrównoważonego rozwoju w branży tekstylnej

- 민정 박

- 4 sie 2025

- 2 minut(y) czytania

Wraz ze wzrostem globalnego zapotrzebowania na materiały ekologiczne, proces produkcji włókna poliestrowego ciętego z recyklingu (PSF) staje się kluczowym tematem w sektorze tekstylnym i przemysłowym.

Poniżej przedstawiamy szczegółowy przegląd tego, jak powstaje to włókno.

1. Czym jest włókno poliestrowe z recyklingu?

Włókno poliestrowe z recyklingu to przyjazne środowisku włókno syntetyczne, produkowane z butelek PET pochodzących z recyklingu (postkonsumenckich) oraz odpadów przemysłowych z poliestru.

Stanowi ono ekologiczną alternatywę dla poliestru pierwotnego i znajduje szerokie zastosowanie w przemyśle odzieżowym, tekstyliach domowych oraz wnętrzach samochodowych.

Poprzez ograniczenie ilości odpadów z tworzyw sztucznych i oszczędność zasobów ropopochodnych, włókno to przyczynia się znacząco do rozwoju gospodarki o obiegu zamkniętym.

2. Surowce: od butelek PET po odpady przemysłowe

Głównym surowcem do produkcji włókien z recyklingu są przezroczyste butelki PET po napojach.

Na całym świecie większość włókien PSF z recyklingu pochodzi właśnie z tego źródła. Dodatkowo wykorzystywane są odpady przemysłowe, takie jak wadliwe przędze i ścinki folii poliestrowej.

Jednak recykling mechaniczny nie nadaje się do tkanin z włókien mieszanych ani barwionych odpadów tekstylnych, które często są spalane z powodu trudności przetwórczych.

Obecnie rozwijane są technologie recyklingu chemicznego, które umożliwiają selektywną depolimeryzację i oczyszczanie poliestru z bardziej złożonych strumieni odpadów. Dzięki temu możliwe jest wykorzystanie barwionych ubrań i mieszanek włókien jako pełnowartościowych surowców.

Ten postęp technologiczny zapowiada zmianę w przemyśle recyklingu – z modelu opartego wyłącznie na butelkach PET na system obejmujący szerszy zakres odpadów poliestrowych.

3. Proces produkcji: recykling mechaniczny

łówną metodą produkcji włókna poliestrowego z recyklingu jest recykling mechaniczny, który przetwarza materiał bez zmiany jego struktury chemicznej.

Ogólne etapy procesu są następujące:

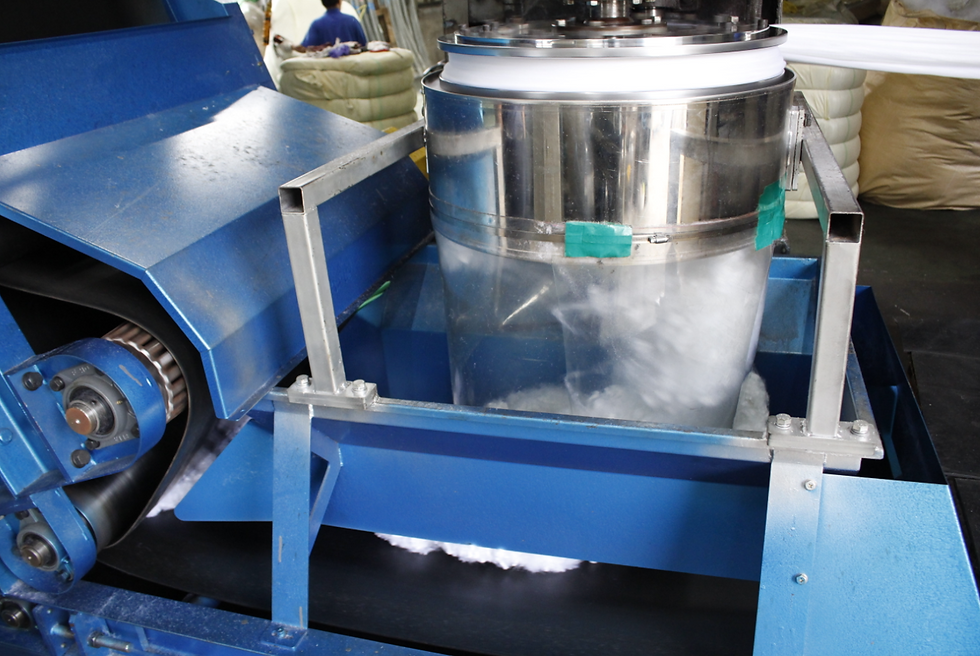

1) Suszenie i topienie

Usuwanie wilgoci z płatków PET and Topienie w temperaturze 260–280 °C

Filtrowanie i wytłaczanie w celu usunięcia zanieczyszczeń

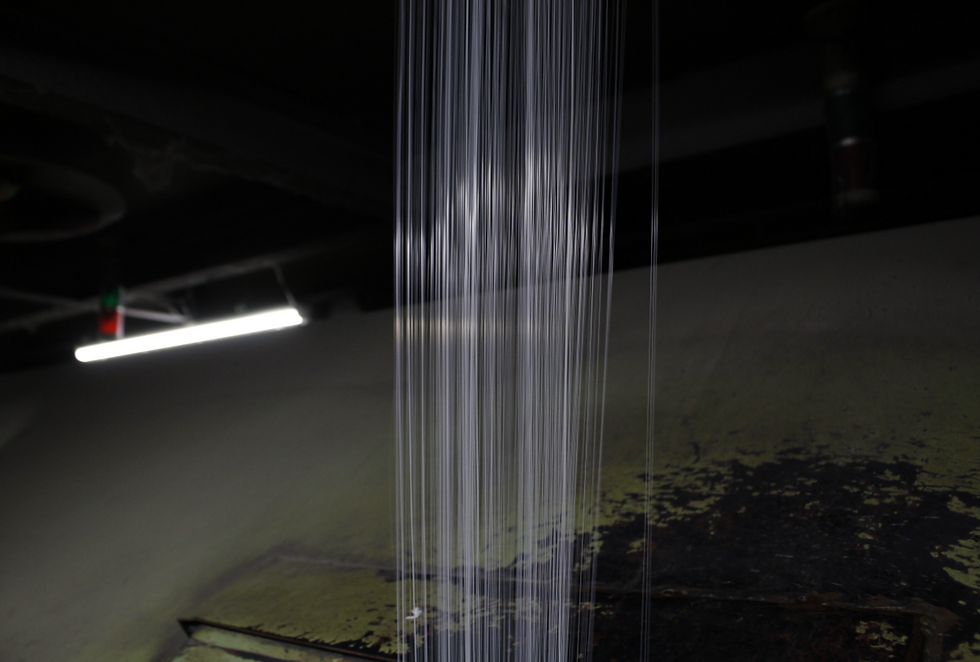

2) Przędzenie (przędzenie ze stopu)

Wytłaczanie roztopionego poliestru przez dysze przędzalnicze w celu utworzenia włókien filamentowych

3) Rozciąganie i cięcie

Rozciąganie w celu wyrównania łańcuchów polimerowych i zwiększenia wytrzymałości

Cięcie włókien na równe długości (np. 38 mm, 51 mm)

4) Obróbka końcowa

Dodatkowe zabiegi, takie jak termoutwardzanie lub pranie

Pakowanie sprasowanych włókien do wysyłki

Metoda ta jest szczególnie odpowiednia dla czystych, jednorodnych odpadów, takich jak butelki PET.Charakteryzuje się prostotą, opłacalnością i niższym zużyciem energii.

Włókna poliestrowe z recyklingu to materiały przemysłowe nowej generacji – ekologiczne i funkcjonalne.

DK FIBER zapewnia stabilne dostawy wysokiej jakości włókien z recyklingu oraz pełną przejrzystość procesów technologicznych, opartą na certyfikacie GRS.